热门关键词:

影响三菱镜面火花机的因素-菱盟机电设备

2016-11-21

点击数:2858

影响三菱镜面火花机加工精度的因素众多。在三菱镜面火花机加工机理中,放电过程存在放电间隙,不可避免的存在电极损耗,精加工中的排屑效果差等特点,是直接困扰着精密电火花加工精度控制的难题。

在实际加工中,加工精度受到多重环节的影响。只有掌握加工技术的精髓,在加工中对各环节加以严格的控制,不断积累加工经验,才能保证高的成功率。

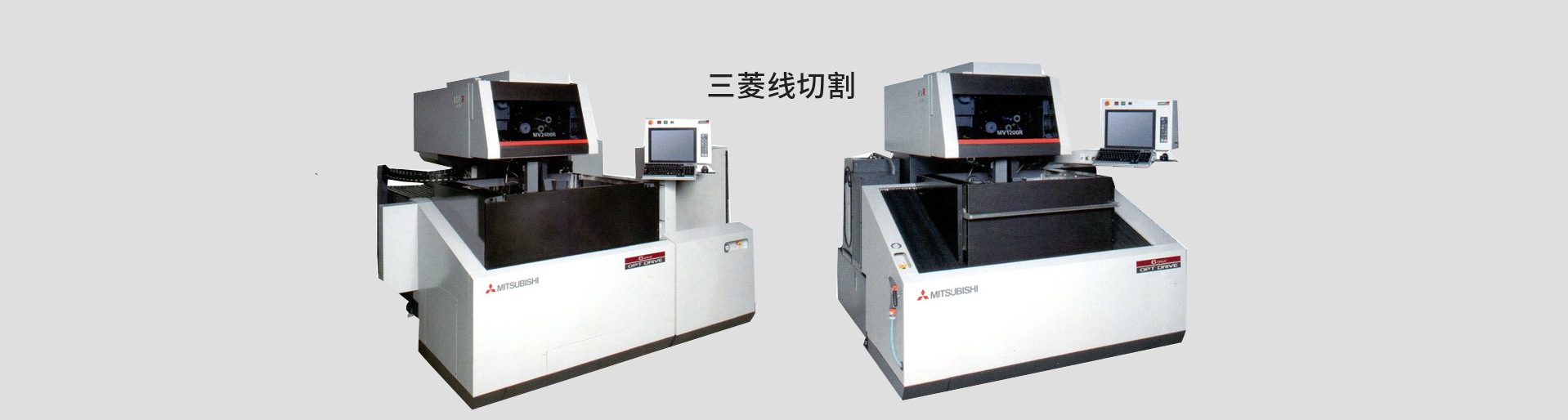

使用机床进行加工,加工精度无法超越机床精度。对于高附加值模具零件的电火花加工,一般放电机床难以胜任完成,选择高精密三菱镜面火花机加工机床是前提。精密电火花加工机床在结构的力学性能、主轴和工作台的各种几何精度方面应满足高精度要求。高精度光栅尺的全闭环控制方式,能获得极高的自动定位精度。机床的脉冲电源性能决定放电加工的性能,要尺寸精、轮廓清的话就要求放电间隙很小,在小间隙加工条件下能实现稳定加工,自动监控每一个放电脉冲的状态,确保不良脉冲不产生破坏作用。高速抬刀技术能使加工废屑和焦油有效地排出,获得稳定的放电间隙。高性能的伺服控制系统能把加工深度误差控制在最小限度达到高精度加工。

精加工中丰富的摇动方式用来精确的补偿型面轮廓的尺寸。如清角平动、球形平动是非常重要的功能。

精加工中要使用带有斜度控制的波形来实现低电极损耗,同时要求能加工出高品位的表面。

这类高精密电火花加工机床自动化程度高、智能性突出,极大地降低加工品质对人为的依赖。

下一条

没有资料